这是一条以旧报纸和书刊纸为原料生产仿彩色打字纸的工艺流

程,见图

废纸脱墨浆抄造仿彩色打字纸生产工艺流程

该流程是在原有自制浆生产线基础上改造而成的,利用了部分原有设备和管路,投资省、速度快。经高浓水力碎浆机碎解的浆料,直接流人圆筒筛,除去塑料薄膜、泡沫等杂质。既保证了下道工序的浆浓,又防止用泵输送时堵塞浆泵、缠绕泵叶。在该流程中使用2个皂化池轮流贮浆,目的是为了保证皂化时间。由于粒径在10um以下的细小油墨粒子不易在浮选时除去,需用洗涤方法作补充。因而,在流程设计上选用2台圆网浓缩机串联加强洗涤。废纸经该流程处理后,打浆度一般能够达到要求.不需要再进行打浆。流程中的打浆机是利用原有设备,通常只用于施胶、加填和染色。

(二)主要设备

高浓水力碎浆机:型号ZDS22,电机功率为110 kW,有效容积5m3,螺旋形转子,出浆口直径∮200mm,生产能力20t/d。

圆筒筛:型号ZSTl,电机功率4kw,筛孔∮4mm,生产能力2m3/min。

高浓除渣器:ZSC23型,电机功率3kW,进浆口径∮100 mm,出浆口径∮80mm,通过量1m3/min。

纤维分离机:型号ZDF,有效面积0.32m2,叶轮直径∮450mm筛孔∮4mm,电机功率45kW,生产能力40t/d。

浮选脱墨机:ZCFl型,浆料通过量80m3/h,四组进气软管,浆泵电机功率15kW,共计7台,其中6台串联浮选浆料油墨,l台用于回收墨渣浆中的良浆。

双吸泵:型号6SH-9,流量140 m3/h,扬程54m,电机功率40kW。

圆网浓缩机:ZNw4型,圆网面积14m3。,电机功率5.5kW,生产能力40t/d。

CX筛:ZSL3型,筛选面积1.6m2。,电机功率40kW,生产能力40t/d。

(三)主要工艺条件

脱墨剂配方;NaOH 1.5%,Na2SiO35%,H2O21%,脱墨剂1%,表面活性剂0.6%。碎解与皂化:投料量550~600kg/5m3。(绝干),浓度10%~ 12%,温度60℃以上,碎解时间30min,皂化时间80~120 min.高浓除渣:进浆浆浓4%,进浆压力0.25 MPa,进出浆压差0.05 MPa以上,清水压力0.3 MPa。

纤维疏解:进浆浆浓3.5%,进浆压力0.2MPa以上,轻杂质每30s排放一次,重杂质每2h排渣一次。

浮选脱墨:进浆浆浓O.8%~1.3%,泡沫层厚度5cm以上,进浆压力O.08~0.1 MPa,pH值8~10。

漂白:漂液用量4%(有效氧),浆浓5%,温度38℃,时间根据浆料白度确定,漂前pH值11~12,漂后pH值8.5左右。

加填、施胶和染色:松香胶用量l%,硫酸铝用量5%,滑石粉用量20%,增白剂用量0.5%,颜料种类和用量根据成纸颜色要求而定。

抄造:定量30 g/m2。,车速100m/min,抄宽1625 mm,凋浆箱浆浓3.5%,上网浓度0.3%,上网pH值6~6.5,出压榨承分≤65%,成纸水分6%±2%。

(四)问题与讨论

(1)不同原料的种类和质量会影响脱墨剂配方和处理的工艺技术条件,因此,要有稳定的原料组成,分类拣选后再按一定的比例配料,以稳定脱墨浆的质量。由于所选用的高浓水力碎浆机没有排渣系统,因此,要特别注意去除重大杂质。

(2)系统中没有缝型离心筛,有些纤维束未能筛选出来。

(3)为了提高原料利用率,对浮选墨渣浆应进行回收。本系统运用了一台浮选脱墨机回收浮选墨渣浆中的纤维,但由于控制不好,效果不理想。

(4)向碎浆机中加料时,要注意投料顺序。先将定量的热水和化学药品加人其中,混匀后,再快速投入原料,这样可避免油墨粒子在碎解过程中混入纤维内部。

(5)浮选脱墨机进气量是影响脱墨效果的一个重要因素,应经常检查进气管是否畅通,停机时一定要将脱墨机清洗干净,否则浆料很容易堵塞进气软管。

(五)运行情况

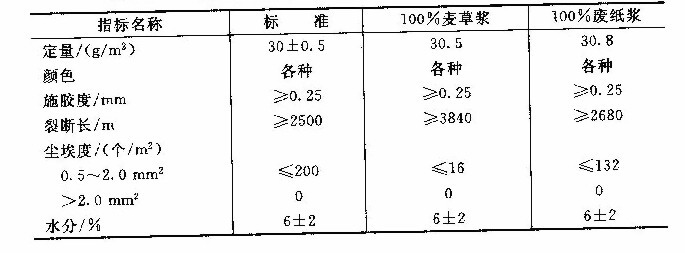

用全废纸生产的仿彩色打字纸其质量指标基本能够达到标准,但比全麦革浆纸张强度略差。且废纸浆的着色能力不如麦草浆,需加强洗涤,并适当提高颜料的用量。全废纸浆成品的尘埃度略高于标准,主要是黑色尘埃,这是由于回收墨渣浆的浮选脱墨机控制不

当所致,还需要避一步摸索更佳的生产技术。由于国内废纸多为草类纤维,加之随着废纸利用率的提高,纤维的重复使用次数也在增加,废纸浆的填料留着率较低,强度也越

来越差,需考虑熊用助留剂,增强剂,并配加~些长纤维原料,以提高纸张的强度.表为该生产线采用全废纸浆生产的仿彩色打字纸与全麦草生产仿彩色打字纸的质量比较。表全废纸浆与全麦草浆生产仿彩色打字纸的质量比较。