要使瓦楞纸板形成整体结构,粘合剂是必不可少的。粘合剂(胶水)不仅影响着瓦楞纸板的生产效率,而且对瓦楞纸的质量也有很大影响,它起着非常重要的作用,因此这里想简单回顾一下,瓦楞纸板粘合剂的发展历史。

一、瓦楞纸板粘合剂发展史

最早的瓦楞纸板粘合剂是硅酸钠。硅酸钠又称“水玻璃”是一种非常粘稠的液体。其性质一般随硅石和氧化钠的总分子量比例而变化。通常,多采用3:1到4:1的比例。

用硅酸钠粘合的瓦楞纸板与用淀粉粘合的瓦楞纸板相比,有几个优点。例如纸箱的抗压强度高,由胶线形成的凸肩就有较高的耐水性等。

但其致命的缺点是,容易在瓦楞纸表面出现所谓“碱污斑”现象,使印刷面受到污染,从而显著降低瓦楞纸箱的商品价值。造成碱污斑的原因是硅酸钠吸湿后遇水分解,碱份分离使纸和油墨变质。特别是在高湿度气候加剧了该变化。由于硅酸钠的这一致命缺点,人们一方面开始着手对其进行改进,另一方面,致力于新型粘合剂的研制。当然,新型粘合剂的研制也是为了提高瓦楞纸板的生产效率。

半化学纸浆的开发与牛皮面纸的出现,宣告过去那种以麦秸为主要原料制成的黄芯纸时代已经结束。这种新型的面纸材料使瓦楞纸板朝着高速和大宽度的方向发展。

1956年,淀粉首次作为瓦楞纸粘合剂被引进日本,它为现代瓦楞纸工业的发展奠定了基础。在这一变革过程中,以搅拌方式制造性能良好的淀粉糊的机械,曾经为世界瓦楞纸工业的发展起了很大的推动作用。

二、淀粉

淀粉是在植物体内由二氧化碳和水和光能综合产生的高分子物质,通常我们把这种反应叫做“光合作用”。

植物自身也消耗一部分淀粉,但主要是作为形成下一代植物所需的叶绿素和完成光合作用的营养源而被贮藏起来了。淀粉虽然在植物内到处可见,但其大部分是存在于种子和根茎部分。

淀粉可以分类如下:

地上淀粉 从种子采集 如玉米淀粉、小麦淀粉

地下淀粉 从根采集 如木薯淀粉地、地瓜淀粉

另外,淀粉又可分出纯淀粉与经过化学处理的淀粉两类。

生淀粉 未经加工的淀粉

变性淀粉 经过加工的淀粉

1、变性淀粉:变性淀粉也叫“化学淀粉”即对普通淀粉的粘度、溶解性、透明性、凝结性及糊化温度等根据用途和需要作了改进,它是经过物理或化学处理过的淀粉的总称。

随着瓦楞纸板制造机向高速发展,对各种变性淀粉进行研究,高浓度、低粘度(流量)并且拉丝少的变性淀粉已获得普遍的应用。

2、淀粉的结构

玉米淀粉干燥后,各种成份的重量构成,大体如下:

淀粉及碳水化合物——80%

蛋白质——10、7%

油脂——4、5%

纤维质——2、5%

灰份——1%

杂质——0、5%

其它淀粉的构成也与此大致相同,淀粉原料中一般含有80%左右的淀粉,而淀粉以外的杂质在淀粉制造过程中基本被消除,淀粉干燥后的淀粉纯含量应在99%以上。

三、斯太因·霍尔法(S-H法)

斯太因·霍尔法是调制淀粉粘合剂的一种方法。它由美国斯太因·霍尔法所取得的三项专利所组成。

斯太因·霍尔法(以下简称S-H法)三项专利的主要内容如下:

溢流装置 循环装置 糊版调制搅拌装置

这种粘合剂配方方式的特点是巧妙地利用了淀粉搅拌的特性。一般的淀粉粘合剂都属于:等到粘合剂内部的溶剂(水)蒸发后粘合的“溶剂蒸发型”而采用S-H方式的粘合形式,不单单是溶剂蒸发型,而且是在粘合过程中加入了使淀粉膨润性破坏的物理化学方法,可以说这种粘合方式的特点在于此。

1、斯太因·霍尔法的配方原理

S-H淀粉粘合剂的基本配方是由淀粉、水碱及少量硼砂构成的。可用图解法表示如下:

载体 淀粉 水 碱

主体 水 淀粉 水

此外,有时还加有硼砂,但因它不属于根本性的成份。按上述成份配合而成的糊液,因为原则上是载体与主体分别装在两个槽内故称做“双槽系统”。

(1)载体

糊液载体的主要作用是将主体中的淀粉粒子运送到准确的粘合位置。

在运载体里,由于碱的作用使淀粉被完全糊化,因此它对主体部分具有相当重要的作用,具体说:

①要使糊液的粘度保持稳定状态,如果达不到一定粘度,就无法将主体部的淀粉均匀地涂到涂糊辊上。

②要防止糊液中的水分过多地渗透到面纸或瓦纸中去,另外要控制主体部淀粉充分膨润后被瓦纸吸收。

③为了在载体中要含有主体中的淀粉完全膨润所需的水分。

④载体中的碱不可以降低主体中的淀粉的糊化温度。还有由于主体淀粉渗透到被粘合纸材中去。碱的使用量对于糊化温度的影响,但应考虑到在糊化温度降低的过程中主体淀粉已溶于开始发生膨润,所以碱使用量有一个限度,否则就有使糊液粘度开始上升的危险。

(2)主体部

主体部的作用,是最终使瓦楞纸的粘接力达到预定的要求。当主体淀粉借助于载体完全糊化之后,才能发挥它的作用。如果主体部的淀粉是生淀粉的话,它的糊化温度较高,要达到60℃以上,单靠来自热板的热量是很难完全糊化,因此必须通上面所说的在载体中添加碱的方法,使它在低温条件下糊化,但实际上,增加碱的使用量后主体部淀粉的糊化温度便要下降,这时在较低 温度下就会糊化,虽然可以使瓦楞纸板的粘合速度提高,但也容易使糊液本身发生各种各样的问题。例如,涂糊装置内的糊液,特别是靠近单面面纸那一侧,由于压辊与瓦楞辊的幅射热,糊液流动时好时坏,使局部温度上升而产生糊化,常常会产生糊液结成团块的现象,从而给作业带来困难。

四、瓦楞纸板粘合的原理:

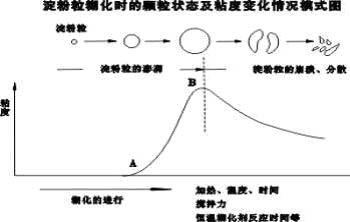

淀粉的糊化过程,如图五

淀粉是由100-10000个葡萄糖结合而成的高分子化合物构成,如下图所示的淀粉颗粒,其大小约为2-100u。如果在显微镜下观察,糊化现象就可以发现,一个淀粉粒 (如图六)

在糊化过程中,由于从周围吸收水分而 膨润,由数倍膨胀到数十倍其状况相当于上图所示的A点到B点,到B点时达到最大限度,一般称这时的温度为“糊化终结温度”,不同淀粉的糊化温度可能会有一定的差别。

这个特点是淀粉糊的粘度急剧增加到几万倍以上。

随着温度的继续上升,淀粉开始出现崩溃,并逐渐分散成小块,当浸透到面纸和瓦纸的内侧后,使开始粘合。随着温度的升高,淀粉粒所含的水分也随之蒸发,并有一部分被面纸和瓦纸所吸收,因而使初期粘合速度进行下去。

在瓦楞纸板粘合过程中,这一现象是在非常短的时间内发生的,单面与双面的粘合条件有着显著的不同。

就单面瓦楞纸板来说,由于涂在瓦纸波峰上的淀粉粘合剂是在温度为160℃左右,线压约为40Kpa的条件下粘合的,所以粘合剂会压出面纸和瓦纸内部,但波峰剩余的粘合剂往往会残留在已成型的瓦纸波峰两侧的状态下,被糊化,这种现象通常叫“台肩”。

五、瓦楞纸板粘合剂的最基本条件

瓦楞纸板粘合剂的最基本条件是要有粘合性,这是不言而喻的,下面我们着重说一下使淀粉糊充分发挥其粘合性的几个必要条件。

1、倍水率(浓度)

所谓倍水率,就是指糊液内的淀粉浓度,也就是淀粉重量与所用水的重量比。例如3倍水或5倍水等。

一般说来,为了提高瓦楞纸板的粘合速度,就要降低倍水率,以减少糊化过程中水的蒸发量。

另外,为了减轻翘曲现象,也要尽量减少转移给面纸和瓦纸的水分,由此可见,制造瓦楞纸板时,所用糊液的倍水率对其产量和质量都有影响,必须慎重地选定。

2、粘度(我们一般叫流量以秒计量)

糊液的粘度,是粘合瓦楞纸板的最重要的因素之一。这是应注意的一点是有时往往错误地认为粘度越高浓度越大,反之粘度越低浓度越小。

如上所述,浓度是由倍水率决定的,而粘度则应根据各种瓦楞纸板机的最适条件来决定。当最值粘度确定后,如何保持其规定粘度,也是很重要的。糊液粘度保持稳定,才能不断地向成形的瓦纸波峰稳定地供给糊液,以使瓦楞纸板生产在稳定的粘合状态下进行,因此高速瓦楞纸板制造机一般多采用稳定的低粘度糊液。

3、拉丝性

拉丝性是糊液粘性的一种表现形式,是糊液由糊辊向瓦纸峰转移过程中的一种状态。糊液的拉丝性强,糊液就不容易由糊辊转移到瓦纸的楞峰,甚至完全滞留在糊辊上,拉丝性越强,糊液的使用量就越不易控制,而且也越不稳定。

六、瓦楞纸板的粘合质量的检验

1、凝胶化(糊化温度)

通常凝胶化与淀粉的糊化温度有关。因为当加热到一定温度的淀粉冷却以后,就全变为凝胶状物质。在粘合瓦楞纸板时,所用的淀粉要完全凝胶化。如果,没有完全凝胶化,理所当然其粘合温度显著下降,有里涂上粘合剂的地方,用肉眼也可看到白色的淀粉。如果使用偏光显微镜观察,可以很容易地看到未糊化的淀粉结晶。造成这一现象的原因很多,如瓦楞纸板制造机热量不够,淀粉糊的配合与制造工艺有问题等,须予以充分注意。